„Heißer Stoff“ entwickelt sich zum Allrounder:

Composites World beschreibt aktuell die Entwicklung als den Beginn einer „neuen Ära für Faserverbundwerkstoffe/CMC“.

Tatsächlich haben sich die Nutzung und Weiterentwicklung der CMC seit den 70er-Jahren nunmehr stark beschleunigt, sodass dieser Werkstoff heute in etlichen Segmenten der Industrie und Forschung bereits unentbehrlich geworden ist.

Aber die Ziele sind hoch gesteckt, denn um auch nachhaltigere Produkte in ihrer benötigten Vielfalt zu entwickeln, ist die Temperaturbeständigkeit nur eine der zahlreichen Anforderungen. Motivation und Zuversicht sind allseits gewachsen, zumal die Erfolge zeigen, dass die gefragten CMC- und OCMC-Typen in ihrer Gesamtheit wahre Multitalente sein können.

Startschuss für die industrielle Oxidfaserproduktion in Europa

Die DITF forschen in Denkendorf umfassend an neuen Rezepturen und der Optimierung von Herstellungsprozessen oxidischer Fasern bis hin zur Weiterverarbeitung. Eine industrielle Produktion mit dem Partner Saint-Gobain könnte nun erstmals in Kürze gelingen und die Wirtschaftlichkeit der Endprodukte durch geringere Faserkosten erheblich verbessern.

Erfolgreich waren unsere Tests in Zusammenarbeit mit den DITF, deren oxidische Fasern in einem Projekt mit BASF in unidirektionalen und gewebten Stoffen ihre hohe Qualität beweisen konnten. Gewebe der DITF wurden bei uns im Haus zu fertigen OCMC-Demonstrationsobjekten weiterverarbeitet.

Die Redakteure der Composites World haben mit Hauptakteuren aus den Bereichen der Forschung, Entwicklung und Produktion von CMC Kontakt aufgenommen, so erfreulicherweise auch mit uns.

Herausgekommen ist ein exzellent recherchierter Artikel, der eine globale Rundumsicht ermöglicht und die Spannung wachsen lässt, denn:

„Alles unter 1000 °C lässt uns kalt.“

Lesen Sie den Original-Artikel hier:

Weiterführende Links:

“DITF Denkendorf advances sustainable carbon fibers, oxide fibers for CMC and more”

– Externe Links zu Composites World, bitte beachten Sie die Datenschutzeinstellungen –

(Stand November 2023)

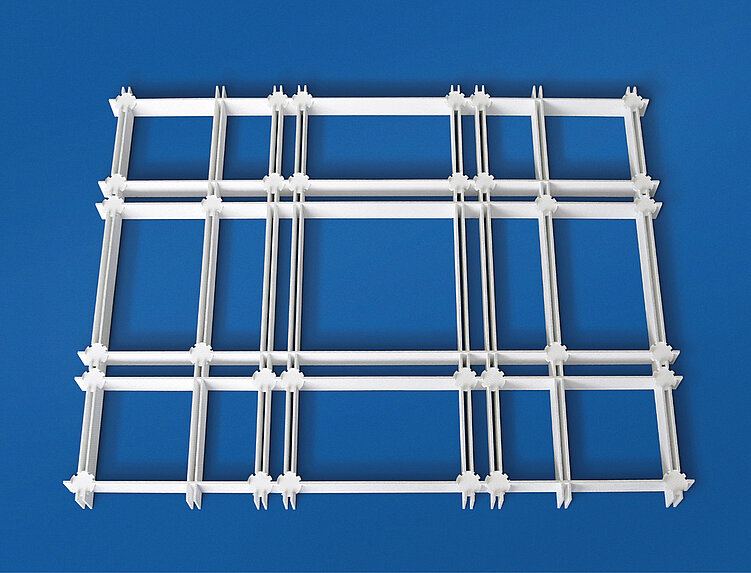

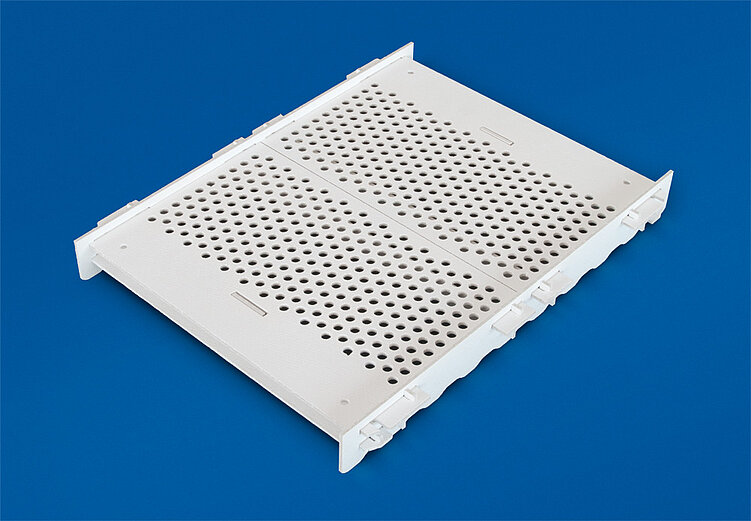

Ein langlebiges Leichtgewicht:

das Chargiergestell aus Keramikblech®

Dünnwandige Gestellkonstruktionen aus Keramikblech erwiesen sich nach mittlerweile mehr als 400 erfolgreich absolvierten Zyklen als robust. Hierbei wurden Materialbeschaffenheit, Gewicht und mechanische Belastbarkeit den extremen Herausforderungen am Einsatzort explizit angepasst.

Chargiergestelle aus Keramikblech bieten bei Langzeiteinsätzen bis 1000 °C nicht nur durch die geringe Wärmedehnung, (ca. 50 % von Stahl), ihre Thermoschockbeständigkeit, sondern auch durch ihre Stabilität und Leichtigkeit besondere Vorteile.

Die Materialverlässlichkeit ermöglicht zudem hervorragende Standzeiten. Der Formenvielfalt sind hierbei kaum Grenzen gesetzt.

Praxisbericht "Keramikblech: Ein Enabler unter fordernden Bedingungen",

(Externer Link, bitte beachten Sie die Datenschutzeinstellungen)

(Stand Februar 2022)

Homogenes Biegespannungsniveau isotroper CMC-Werkstoffe begünstigt Ihre Eignung für multiple Anwendungen.

Biegeversuche isotroper und anisotroper CMC-Platten ermöglichen neue Einblicke bezüglich des Zusammenspiels von Faser und Matrix.

Die Proben des Werkstoffs FW12 wurden in 7 Prüfrichtungen, 0°, 15°, 30°, 45°, 60°, 75° und 90° getestet. Hierbei zeigten sich bei isotropen und anisotropen Werkstoffproben signifikante Unterschiede im Biegeverhalten:

Biegespannungsverhalten der anisoptropen Platte:

- Die Maximallasten können in Faserrichtung 0° und 90° aufgenommen werden. Bei einem Winkel von 45° wird nur noch eine Biegefestigkeit von ca. 50 % der 0°-und-90°-Faserrichtung gemessen. (Grafik: blaue Kurve)

Biegespannungsverhalten der isoptropen Platte:

- Proben weisen über alle Prüfwinkel (0° – 90° in 15°-Schritten) eine nahezu konstante Biegespannung auf. Im Rahmen der durchgeführten Versuche ist lediglich eine Abweichung von maximal 15% Schwankung aufgetreten. (Grafik: rote Kurve)

Fazit:

Der Isotrope OCMC-Werkstoff eignet sich weit besser für mehrachsige Spannungszustände als der anisotrope OCMC-Werkstoff.

Vollständige Versuchsdetails entnehmen Sie bitte dem Original-Dokument unter:

„Biegeversuche an anisotropen und isotropen oxidkeramischen Faserverbundwerkstoffen (OCMC)”

Versuchsdurchführung: Sandra Leonhardt und Frank Walter, Autor: Sandra Leonhardt, publiziert durch: © Walter E. C. Pritzkow Spezialkeramik

(Stand Februar 2021)

Das 3M Nextel® 610- Oxidfasergewebe ist ein wesentlicher „Grundstoff“ der OCMC’s1. Deshalb ist sein Einkaufspreis ein entscheidender Kostenfaktor bei der Herstellung einfacher und auch komplexer Teile aus Keramikblech®.

Als Ergebnis einer Reihe von Entwicklungsstufen mit 3M Nextel® 610-Geweben hatte sich das Gewebe des Typs DF11-3000 bereits im letzten Jahr bei der Herstellung von OCMC bewährt. Eine Kostenreduktion von zehn bis fünfzehn Prozent war bei der Produktion von Keramikblech® hierdurch bereits ermöglicht.2

Der Nachfolger DF13-4500 erlaubt je nach Anforderungen und Komplexität der Bauteile eine Kostenreduktion von bis zu 67%

Unsere Bauteile aus Keramikblech® müssen viel aushalten und vor ihrem Einsatz durch die „Folterkammer“: Temperatur, Thermoschock und mechanische Belastung. Die Ergebnisse der Qualitätsprüfungen unter Einsatz des neuen Gewebes zeigten sich diesbezüglich erfreulich. Noch erfreulicher: das Preis-Leistungs-Verhältnis.

Start für den Einsatz in der Keramikblech®-Herstellung

Wir freuen uns, dass DF13-4500 ab April 2021 für die Herstellung von Bauteilen zur Verfügung steht.

1 OCMC = oxidkeramische Verbundwerkstoffe

Brennpunkt Energietechnik

Solar Absorber mit Keramikblech®-Komponenten:

Vor Kurzem wurden Bauteile aus Keramikblech für einen volumetrischen Receiver des Solarturmkraftwerks Noor III fertiggestellt. Keramikblech ist aufgrund seiner außergewöhnlichen Eigenschaften für die Heißgaserzeugung bei dieser Art der solaren Energieumwandlung interessant, da hier thermisch und mechanisch hoch belastbare oxidkeramische Faserverbundwerkstoffe benötigt werden.

Das amerikanische Unternehmen Wilson Solarpower Corporation entwickelte die technische Grundlage für das Brayton-Cycle-CSP-System, welches seither als 247Solar Plant™ durch die 247Solar Inc. vermarktet wird. Diese proprietäre CSP*-Technologie verwendet heiße Luft als Wärmeträgermedium anstelle des üblichen Wasserdampfes oder Nitratsalzes.

Der Solarabsorber, ausgeführt als volumetrischer Receiver, ist zentraler Bestandteil des Solarturmkraftwerks Noor III in Marokko. Er erhitzt an der Turmspitze durchströmende Luft auf bis zu 970 °C. Diese Heißluft wird genutzt, um mit Mikroturbinen solaren Strom zu erzeugen.

Die Haltekorb aus Keramikblech hält die von der Luft durchströmten keramischer SiC-Schäume zusammen. Durch die Kombination von SiC-Schäumen als Absorbermaterial und der Haltestruktur aus Keramikblech ist der Absorber für diese extremen Herausforderungen bestens gerüstet, sodass ein Langzeiteinsatz gewährleistet ist.

Wir freuen uns, unseren Beitrag für die gemeinsame Energieversorgung der Zukunft leisten zu können und bedanken uns für den Auftrag sowie die gute Zusammenarbeit.

*CSP = Concentrating Solar Power

Weiterführende Informationen hierzu:

247solar.com,

(Externer Link, bitte beachten Sie die Datenschutzeinstellungen)

247Solar Plants 3D Animation,

(Youtube-Weiterleitung, bitte die Datenschutzrichtlinien und Nutzungsbedingungen beachten.)

(Stand August 2019)

Senkrechtstart in die Zukunft

mit Keramikblech

17. September 2018:

Jetoptera, Inc. beginnt die VTOL-Testkampagne mit einer Testplattform von mehr als 50 kg, um das Konzept des vertikalen Startens und Landens sowie des Schwebflug-Modus zu beweisen.

(Stand Oktober 2018)

Ein Senkrechtstart mit bahnbrechendem Erfolg:

Die Tests zeigen eine ausgezeichnete Schubvektorsteuerung über ein bewegliches Fluidic Propulsion System™, (FPS™), das um mehr als 90° aus der horizontalen Position heraus geschwenkt werden kann. Bestätigt wurden die exzellente Manövrierfähigkeit sowie der Senkrechtstart, (Vertical Take-Off and Landing/VTOL). Außerdem wurden Erkenntnisse zu kurzen Startzeiten (Short Take-Off and Landing/STOL), gewonnen.

Die eingebauten, dünnwandigen Schubdüsen aus Keramikblech wurden das erste Mal für einen VTOL-Test eingesetzt und sind vorrangig wegen ihres geringen Gewichts bestens für den senkrechten Start geeignet.

Alle nachfolgenden Jetoptera-Produkte, inklusive des viersitzigen VTOL-Flugzeugs „Jetoptera 4000“, werden das proprietäre Fluidik-Antriebssystem FPS™ verwenden.

Weiterführende Informationen erhalten Sie auf:

www.jetoptera.com,

(Externer Link, bitte beachten Sie die Datenschutzeinstellungen)

und jetoptera.com/news/,

(Externer Link, bitte beachten Sie die Datenschutzeinstellungen)

The-J2000-flying-car,

(Externer Link, bitte beachten Sie die Datenschutzeinstellungen)

Das Jetoptera FPS™-System absolviert weitere Flüge der Testkampagne

Am 5. Juli 2018 startete ein zweites Modell – dieses Mal ein Segelflugzeug, angetrieben ausschließlich durch das Fluidic Propulsion System™.

Der erfolgreiche Testflug zeigt die Flexibilität des FPS™-Antriebskonzepts, das bei unterschiedlichen Konfigurationen der Flugzeugzelle zum Einsatz kommt. Das Segelflugzeug wird als Testplattform für zukünftige, auch runde und unrunde Formen der Triebwerke verwendet, ermöglicht durch die Walter E. C. Pritzkow Spezialkeramik-Herstellungsmethode.

Die Vorteile des Systems wie: geringe Größe, verteilte Schubkraft und hohe Geschwindigkeiten, geringes Gewicht, Einfachheit, erhebliche Nutzlasten und außergewöhnliche Manövrierbarkeit liegen auf der Hand; seine Skalierbarkeit kann auf die neuen Konzepte der urbanen Luftmobilität ausgeweitet werden.

Diese erfolgreichen Flüge stärken die Zusammenarbeit zwischen Walter E. C. Pritzkow Spezialkeramik und Jetoptera, Inc. Die ultraleichten, integrierten Keramiktriebwerke waren der Schlüssel, um das Gewicht der FPS™ gering zu halten. Der Flug und weitere technische Details können auf der Website der Jetoptera, Inc. eingesehen werden:

jetoptera.com/news/,

– Externer Link, bitte beachten Sie die Datenschutzeinstellungen –

(Stand Juli 2018)

Abgehoben: Schubdüsen aus Keramikblech im Testflug eines unbemannten Luftfahrzeugs (UVA)

Zum ersten Mal „düste“ ein Bauteil aus Keramikblech, eingesetzt in dem Modell „J55“, in den Himmel. Das in Edmonds / Washington ansässige Unternehmen Jetoptera, Inc. entwickelte das „Fluidic Propulsion System™“, eine Innovation mit neuem Antriebskonzept für ein unbemanntes Luftfahrzeug. Die Fluidik-Antriebstechnologie vereint erstmalig Flugzeugzellen- und Antriebssysteme. Eine konsequente Entwicklung strömungsmechanischer Bauelemente, die Implementierung neuester Keramiktechnologien und innovativer Herstellungstechniken sind Bestandteile des kompakten, revolutionären Designs.

Aufgrund der geringen Dichte des Materials, nur 36% von Stahl, sowie der hohen thermischen Belastungsfähigkeit, wurden eigens für diese Herausforderungen entwickelte Schubdüsen aus Keramikblech in das Modell Jetoptera J55 eingebaut.

Der Testflug des Jetoptera-Prototypen am 26. April dieses Jahres war eine Weltpremiere in Bezug auf Design und Antriebstechnik für unbemannte Luftfahrzeuge, aber auch in Hinblick auf die breit gefächerten Einsatzmöglichkeiten des oxidkeramischen Faserverbundwerkstoffs „Keramikblech“ in Industrie und Forschung.

(Stand Mai 2018)

Mehr zu: „Jetoptera“,

(Externer Link, bitte Datenschutzrichtlinien beachten)

Artikel „Fluidic propulsion™ takes off“,

(Externer Link, bitte Datenschutzrichtlinien beachten)

Jetoptera auf Linkedin

(Externer Link, bitte die Datenschutzrichtlinien und Nutzungsbedingungen beachten)

Flammrohre aus Keramikblech seit 15 Jahren

erfolgreich im Einsatz

Bereits vor 15 Jahren, im Jahr 2002, wurden die ersten Flammrohre aus Keramikblech für Brenner der Firma Weishaupt geliefert. Das erste Flammrohr wurde von der Großbäckerei Wendeln bei München, (damals schon Kamps), in einer Backstraße eingebaut, auf der das Knäckebrot Lieken Urkorn hergestellt wurde. Diese Anlage wurde 2003 an Wolf Süßwaren in Arnstadt, Thüringen verkauft. Dort wurde eine zweite Backstraße ebenfalls mit Flammrohren aus Keramikblech ausgerüstet. Beide Anlagen laufen immer noch bei der Großbäckerei, die heute Grabower Süßwaren heißt.

Die Standzeit der Flammrohre aus Metall war 2002 bei ca. 1000 Stunden. Die Flammrohre aus Keramikblech halten „ewig“ und werden nur dann ausgetauscht, wenn sie bei Wartungen beschädigt werden. Somit sind Standzeiten von mehr als 50.000 Stunden, also einem Faktor 50, im Vergleich zu Flammrohren aus Metall möglich.

Weitere Flammrohr-Typen für Weishaupt-Brenner finden vor allem in Krematorien ihren Einsatz. Dort werden die Standzeiten von 10 Wochen durch den Einsatz von Keramikblech auf mehr als 2 Jahre verlängert.

Siehe auch:

(Stand Januar 2018)

Schlitten der ersten Generation nach 2800 Zyklen:

Der oben gezeigte Schlitten der 1. Generation durchlief mittlerweile 2800 Zyklen und „lebt“ mit seinen Rissen. Der Schlitten der 2. Generation hat momentan 920 Zyklen hinter sich.

Die Einsatztemperatur dieser Schlitten liegt zwischen 1000 – 1140 °C. Die Zykluszeit beträgt ca. 2 Stunden. Er wird mit Testkörpern beladen, in den heißen Ofen geschoben und nach einer nicht bekannten Verweilzeit wieder herausgezogen.

(Stand April 2016)

Weitere Veröffentlichungen können unter Downloads als PDF heruntergeladen werden.

(Stand Februar 2015)